化学機器

/アフターサービス

Chemical Equipment

お客様に製品を末長くご使用いただくために、予防診断・保守サービス・修理・改造・保全履歴管理までのトータルサービスを提供いたします。

当社製品だけでなく、他社製品・設備に関しても対応いたしますので、ご相談、お問い合わせください。

(2020年7月、当社は株式会社日立プラントメカニクスより化学機器事業について、事業承継いたしました。)

リペアサービス

定期点検、メンテナンス、オーバーホール等を行い、設備を導入時の性能へ復元します。

消耗部品、更新部品の供給・補修

当社で製作する部品はもちろん、規格部品に加え、お客様が調達できない部品においても、当社の各種調達ルートを駆使して、迅速に部品を供給することが可能です。また、特殊ベアリングで通常の納期が1年以上かかるものは一部在庫で保有し、お客様の緊急事態に備えております。

<主な調達部品事例>

- 特殊ベアリング

- メカニカルシール

- Oリング

- ガスケット

- ローター

- 撹拌軸

- その他当社機器に使用している機械加工部品

オーバーホール

当社納入機器のオーバーホールをご要望や状況に応じて、現地もしくは当社工場で実施します。また、構造にもよりますが、当社納入機器以外でもオーバーホールが可能な場合もございます。これらオーバーホールの際に発見された不具合に対しても、これまでのさまざまな整備経験を活かし、その原因の調査、応急措置、恒久対策についてご提案いたします。

<主な整備事例>

- 撹拌機付きリアクターのオーバーホール

- 高粘度用重合器のオーバーホール

- 遠心薄膜蒸発器のオーバーホール

- 遠心抽出機のオーバーホール

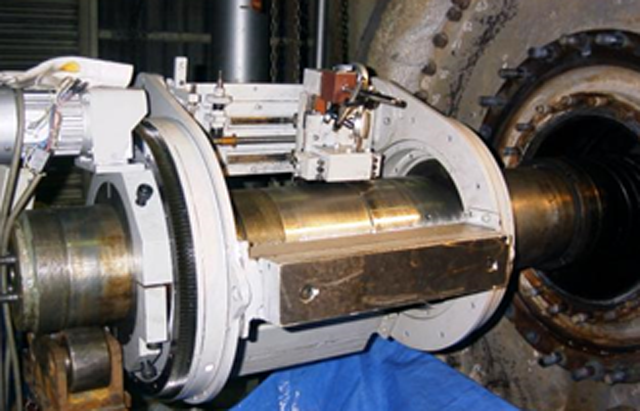

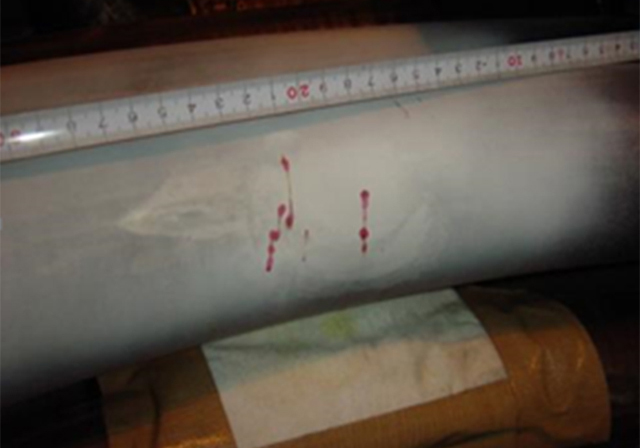

回転軸現地補修

回転軸損傷部を放置しておきますと、重大事故につながりかねません。回転軸を長年使用すると、ベアリングとの嵌合部が緩くなり、シ-ル部の偏心や回転部品と固定部品の接触等により、そのまま使用すると振動、漏洩等が生じ、場合によってはベアリングの損傷や軸の折損につながる恐れがあります。当社は長年培ったメンテナンス技術と設備を駆使して、現場から外部へ持ち出せない回転軸においては、現地設置場所で軸の溶接肉盛り補修を行い、切削加工、組立、試験までお引き受けいたします。

1.修理内容

- (1) 損傷部の手入れ

- (2) 溶接肉盛り

- (3) 軸表面切削加工(所定の公差、仕上げ精度に加工)

- (4) 組立・回転試験

2.メリット

- (1) 現地で補修作業を実施するため、軸を外部へ搬出する必要もなく、工場へ送る運搬費もかかりません。

- (2) 軸の搬出・運送の必要がなくなり、修理工期を短縮することができます。

フランジ現地補修

フランジ部からの漏洩を放置しておきますと重大事故につながりかねません。長年の使用によりフランジのシート面が腐食や歪み変形すると、漏洩の原因となります。弊社は長年培ったメンテナンス技術と設備を駆使して、機器を据付けたまま現場で溶接肉盛り・ライニング等の補修からシート面切削加工、組立、試験までお引き受けします。

また、モータ・減速機等の据付け面や、その他機械構造物の面の修正加工にも応じられますのでご相談ください。

1.修理内容

- (1) 不良部の除去

- (2) 溶接肉盛り

- (3) シート面切削加工(各種形状シート面加工)

- (4) 組立・漏洩検査

2.メリット

- (1) 現地で補修作業を実施するため、機器を外部へ搬出する必要もなく、機器を外部工場へ送る運搬費もかかりません。

- (2) 機器の搬出・運送の必要がなく、修理工期を短縮することができます。

コンサルティングサービス

各製品の使用条件サポート、教育、講習会を行い、設備の性能を最大限発揮させます。

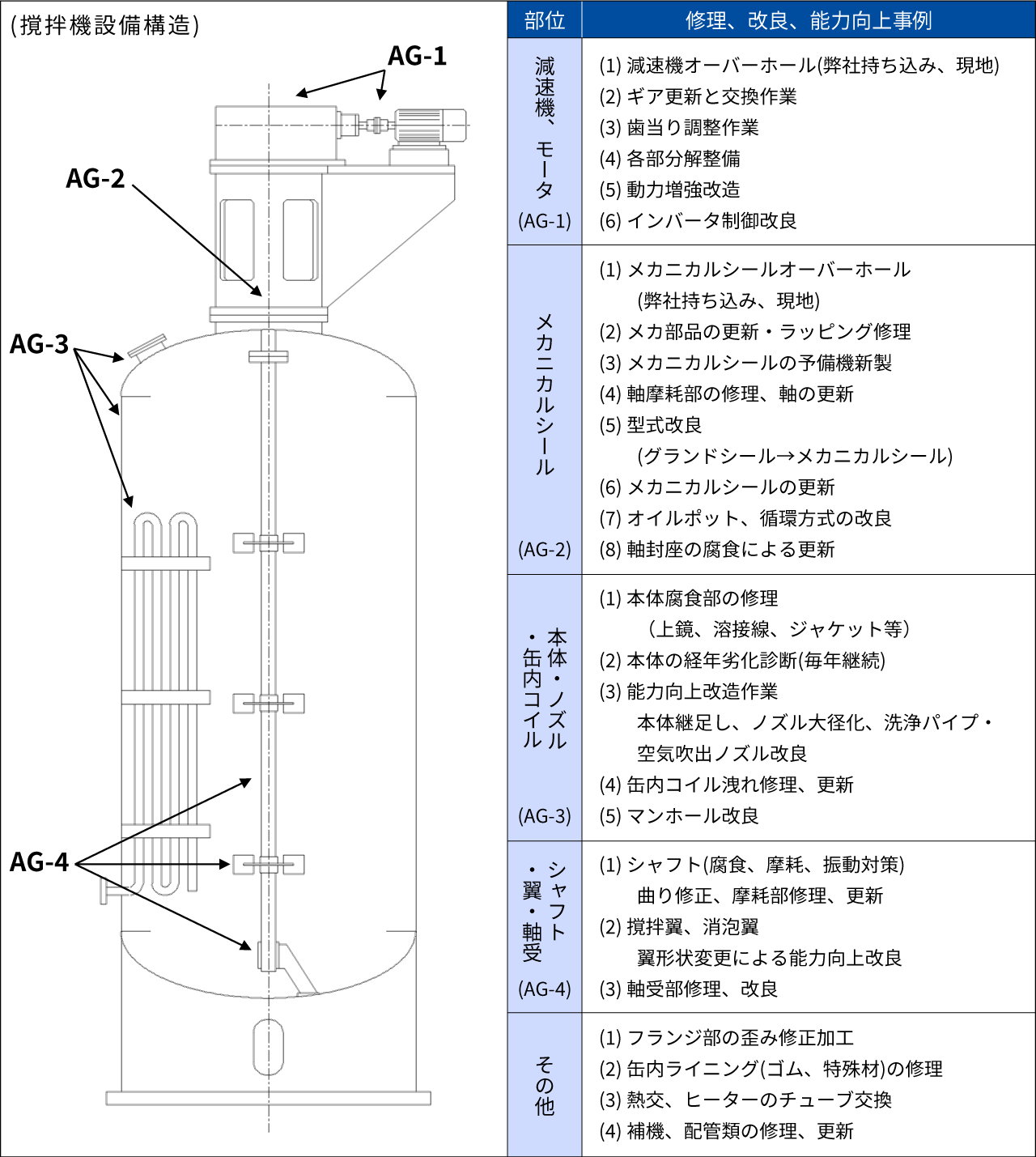

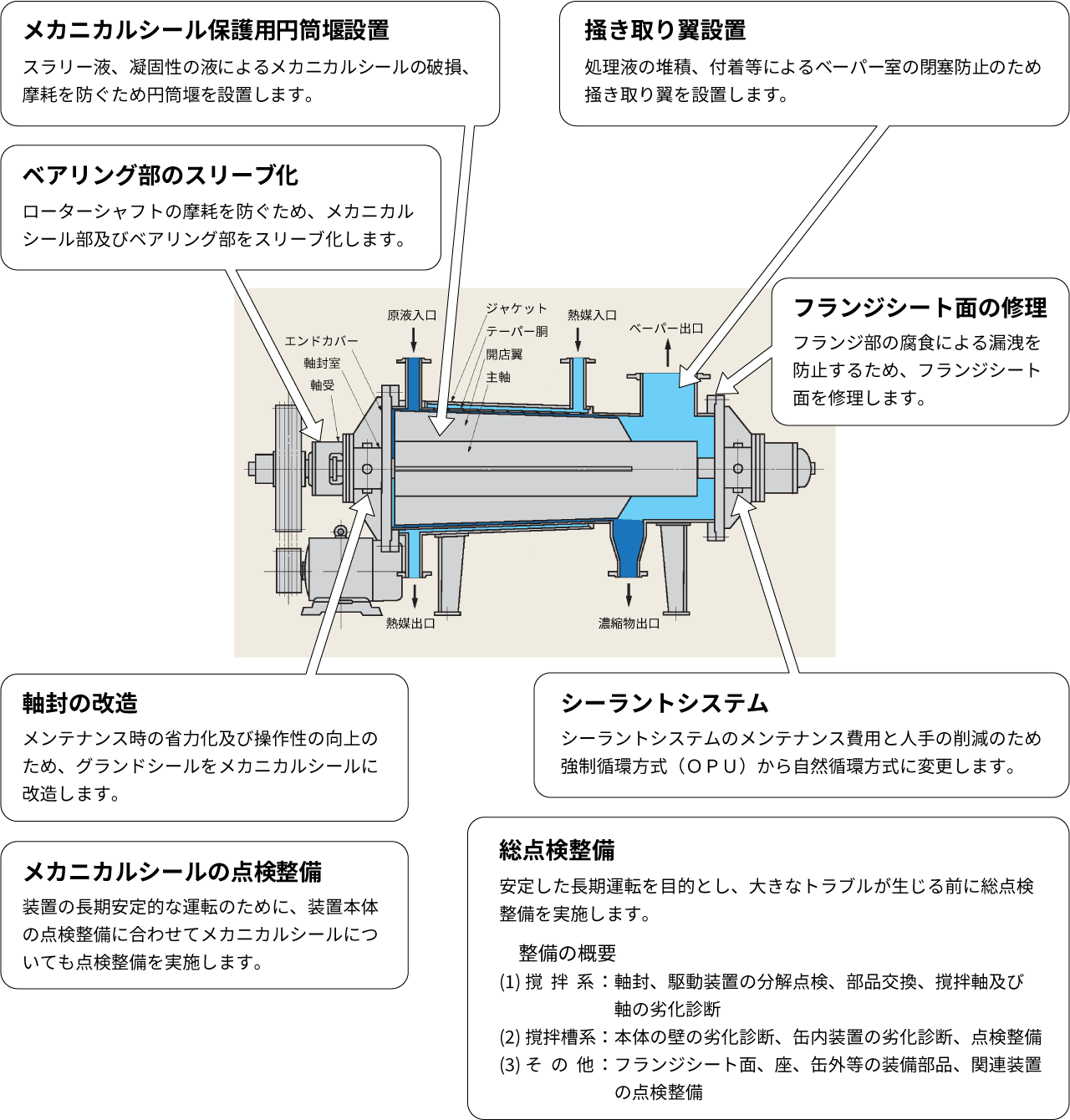

撹拌機、撹拌槽におけるメンテナンス

撹拌槽は繰返しの圧力変化や温度変化、腐食や回転体の振動など過酷な環境下で運転されています。長期間運転したものは、外観では分からない材料劣化や、構造物の機能低下(緩み、洩れ)が進行する恐れがあります。

安定した長期運転のため、当社へご相談いただき、大きなトラブルが生じる前に、点検整備をご計画されることを推奨いたします。その際は、豊富な知識と経験を有する当社へご用命ください。

<主な点検内容>

- (1) 撹拌系:軸封、駆動装置の分解点検、部品交換、撹拌軸および翼の劣化診断

- (2) 撹拌槽系:本体壁の劣化診断、缶内装置の劣化診断、点検整備

- (3) その他:フランジシート面、座、缶外の装備部品、関連装置の点検整備

撹拌機の修理、改良

コントロアフターサービスご推奨マップ

アップグレードサービス

リニューアル工事、レトロフィット工事を行い、設備が持つ性能を更に拡大させます。

高効率化

- 撹拌翼の形状改造

撹拌機メーカーと一緒に流動解析やラボ実験を行い、最適な翼形状を提案します。

省エネ

- モータのインバータ化

インバータ化により最適な回転数で運転でき、省エネ効果があります。

長寿命化、メンテナンス費低減、安定操業

- シャフト摩耗対策

- スリーブの追設

- 中間カップリングの追設

- グランドパッキン方式やVパッキン方式からメカニカルシール方式への改造

- 表面硬化処理の追設(メッキ、コーティング、焼入、窒化他)

- メカニカルシール

- シーラントシステムの変更

強制循環方式から自然循環方式への変更により、メンテナンス費用削減 - 円筒堰の追設

処理液侵入による摩耗、破損を防止する堰を追設し、長寿命化

- シーラントシステムの変更

- ギヤカップリング

- ユニバーサルジョイントへの改造

芯出し作業時間の低減

- ユニバーサルジョイントへの改造

- 減速機

- インバータ化

省エネ効果以外にも、減速機のメンテナンス費用の低減

- インバータ化

- Vベルト

- Vベルト形状変更によるベルト本数削減

Vベルト交換作業、Vプーリ交換作業の容易化

- Vベルト形状変更によるベルト本数削減

- 缶内コイル

- コイルの能力アップ更新

コイルの負荷低減により、コイルの割れによるコンタミ防止、安定運転

- コイルの能力アップ更新

- 内部付着対策

- 掻き取り装置追加による清掃頻度低減、運転時間の延長

Contact

お問い合わせ

UBEマシナリー株式会社

産機事業本部

産機営業部

産機営業グループ