UBE射出成形機事業の歴史紹介

History of UBE Injection Molding Machine

~射出成形機の開発に携わり続けた長年の実績。受け継がれる技術と信頼のDNA ~

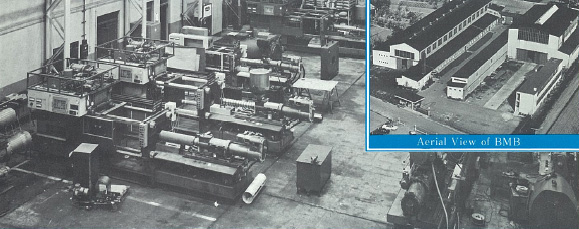

UBEマシナリーの射出成形機事業は、1960年代に始まった長い歴史の中で、類稀なる発想力と総合技術力でお客様の高いご要求レベルにお応えすべく日々改良を重ね、数多くの射出成形機を世の中に送り出してきました。

大型射出成形機のトップメーカーとして、これからもお客様からの信頼、ご期待にお応えしながら、グローバルに活躍できる高性能、高品質な射出成形機をご提供してまいります。

射出成形機業界への進出

世の中がプラスチック時代へ突入した1960年代。石油化学分野へ本格進出した宇部興産は、機械事業の拡大と、樹脂メーカーとして機械と樹脂の一体販売を目論み、米国企業との技術提携を足掛かりに市場規模の大きい射出成形機業界へ進出する。

1960年代は、昭和39年(1964年)に東京オリンピックが開かれるなど日本が高度成長を続けており、世の中がプラスチック時代へ突入していた時代。宇部興産は、国内にポリエチレン樹脂やポリプロピレン樹脂の生産工場をつくり、さらに米国の自動車部品メーカーのボルグワーナー(BorgWarner)社の子会社と合弁でABS樹脂を生産する宇部サイコン社(現テクノUMG㈱)を米国に設立するなど、石油化学分野へ本格進出した。時代は家電製品の全盛期であり、その部品を造るために多くの射出成形機が使われるようになっていた。

既にダイカストマシン事業を軌道に乗せ、自動車業界への実績もつくっていた当社は、型締め装置はダイカストマシンと共通で販路も活用でき、樹脂メーカーとして機械と一緒に樹脂まで販売ができると考え、市場規模の大きい射出成形機業界への進出を決定。1967年、樹脂研究所、その他宇部興産内の関係部門などで研究開発を共同で行い射出成形機の1号機を完成させ、第2回日本プラスチック見本市に出品し業界に名乗り出た。続いて、宇部サイコン社の合弁先の親会社である米国ボルグワーナー(BorgWarner)社との技術提携機を開発、ABS樹脂とタッグを組んで射出成形機の販売を開始し国内自動車業界などから受注を獲得した。UBEの射出成形事業の幕開けである。

当社 名古屋事業所のルーツは、2020年に統合したU-MHIプラテック社の前身である三菱重工業(株)の射出成形機事業の発足までさかのぼります。

1961

三菱重工業(株)名古屋機器製作所が 米国ナトコ(National Automatic Tool Co)社と技術提携

米国ナトコ社との技術提携機(直圧式)「三菱ナトコ(NATCO)シリーズ」を開発(型締力225~3300トン)

ナトコ社が技術導入した西ドイツのライフェン・ホイザー社のインラインスクリュー方式が同社の射出方式の基本となった

1967

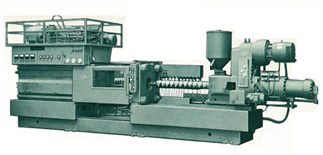

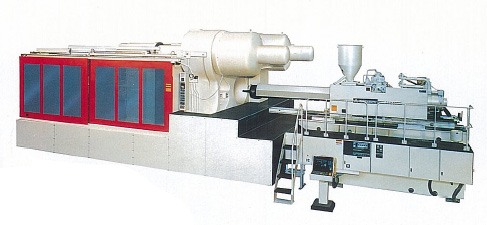

宇部興産(株)射出成形機1号機(型締力400トン)が完成

直圧・インラインスクリュー方式のUBE初の射出成形機「UDシリーズ」を開発

宇部興産(株)機械事業部 宇部鉄工所による社内製作

宇部興産(株)が米国ボルグワーナー(BorgWarner)社と技術提携

米国ボルグワーナー社との技術提携機(直圧・スクリューレス式)「BWシリーズ」を開発(型締力250~800トン)

当時、樹脂の可塑化装置の理想とされた「樹脂自身の剪断発熱を利用」するスクリューレス方式を実用化

1968

西ドイツにビュアー機械(Buir Masehinenbau GmbH)を設立

小型機の現地生産、欧州販売を展開(~1975年)

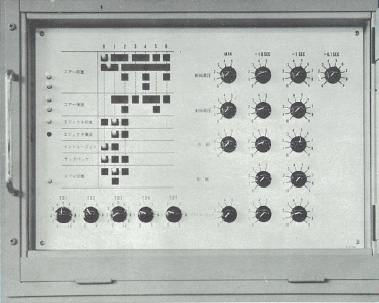

世界初のトランジスター制御装置を開発し、射出成形機に搭載

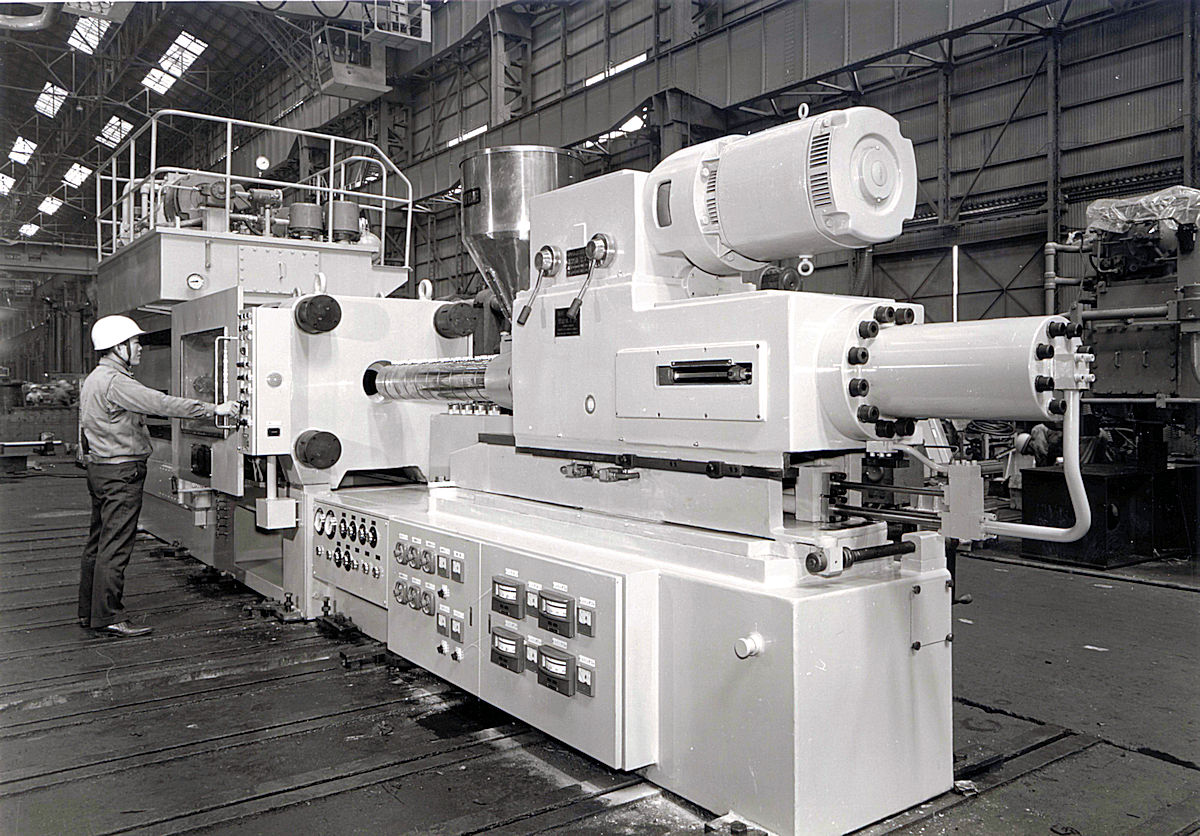

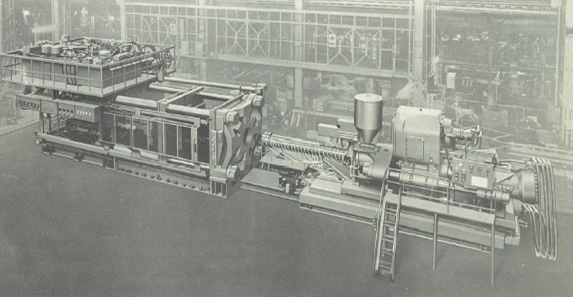

型締力:3300トン

射出容量:1000オンス

機械全長:21m

用途:パレット成形

1969

トグル型締方式の大型射出成形機を開発

ダイカストマシンの経験を活かし、大型射出成形機で世界初のトグル式「BWTシリーズ」を開発(型締力800~2000トン)

国内自動車業界などから受注を獲得

射出成形の効率化に貢献する当社特許技術「タイバー抜き装置」を搭載

自主開発の道を歩む

市場参入し受注獲得できたのも束の間、技術提携先の米国メーカーの設計には欠陥があり返品が相次いだ。独自に改良を重ね、自主開発の道を歩み出すことで苦境を乗り切った当社は大型射出成形機の拡販を果たし、業界での地位を確保する。

射出成形機メーカーとしては知名度の低かった当社は、米国ボルグワーナー社の世界的なネームブランドも借り、国内自動車業界を中心に受注を獲得したが、ボルグワーナー社の射出成形機の設計には欠陥があり返品が相次ぎ、射出成形事業の撤退の瀬戸際まで追い込まれた。それでも導入いただいたお客様からの信頼を回復すべく、当社は必死になって独自に機械の改良を重ねた。まずは、BWシリーズの直圧式型締装置のトラブル解消の為、大型ダイカストマシンで実績があったトグル式の型締装置を採用し、世界初のトグル式大型射出成形機「BWTシリーズ」を開発。1976年にさらに射出装置の不調も改善し、お客様のニーズを取り入れた汎用性のあるインラインスクリュー式の「UBEMAXシリーズ」を自主開発し納入する。

自主開発の道を歩み出すことによってこの苦境を乗り切った当社は、自動車バンパーの材料がポリウレタン樹脂からポリプロピレン樹脂変わっていく流れに乗り、大量の大型射出成形機を自動車業界に拡販していく。これにより、射出成形機の業界における宇部興産の地位を確保することができた。

1976

自主開発のトグル式射出成形機「UBEMAXシリーズ」1号機を上市

(型締力200~4200トン)

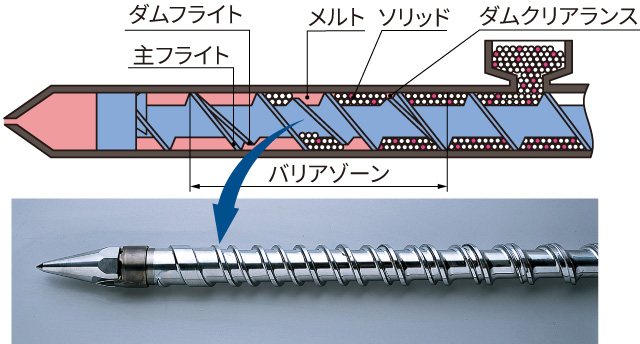

トグル式型締装置、汎用性のあるクロスウェーブスクリューなどを自主開発、搭載

大型射出成形機を自動車業界を中心に拡販し、射出成形機業界における宇部興産の地位を確保

1976

自主開発の直圧式射出成形機「MDシリーズ」が完成

(型締力350~2450トン)

多段射出制御やプロセスコントロール装置など新機構を搭載

同社の直圧式は、MF, MG, MSG・MMG・MGVとシリーズを変遷

巨大市場、米国への進出

高度経済成長が終焉し国内需要が減少する中、当社は巨大市場の米国へ進出する。米ビッグスリーの背中を追う日系自動車メーカーの厳しい要求に応え改善を積み重ねた結果、当社の自動化技術が評価され、GM,フォードから大型受注を獲得。1984年に米国サービス拠点を開設し、北米事業の礎を築く。

オイルショックが起きた昭和48年(1973年)頃,日本の高度経済成長は終わった。日本市場での需要の拡大が見込めず、日本の工場での機械の増設も減少する中、当社は、巨大市場である米国への進出に乗り出す。

1960年代前半には経営的にも技術的にも米ビッグスリーに劣っていた日本の自動車メーカーは合理化や省人化といった改善活動に必死に取り組み、約10年で米国メーカーに追い付き、追い抜いた。当社の機械もこうした日本の自動車メーカーの厳しい要求に歯を食いしばって応えることで改善を積み重ね、米国メーカーの機械を追い抜いて米国へ進出できるようになった。

1980年代に入り、プレス機、ダイカストマシンに続き、射出成形機も米国ビッグスリーのFORD, GMの2社から大型受注を獲得。5分で金型の交換を完了する「シングル段取り」機など徹底的に自動化を図ったUBEの技術が評価された結果であった。1984年にはビッグスリーのお膝元、デトロイト近郊のアナーバー市(Ann Arbor)にサービス拠点を開設。サービス対応における顧客志向の当社姿勢がさらに評価を得て継続受注を重ね、今日の当社北米事業の礎を築いた。

1978

UBE Industries (America) Inc.を設立

UBE製品の販売とサービスを目的とする初の米国拠点をニューヨーク市に設立

1980

高混錬「UBスクリュー」を開発

ダブルフライト設計で高混錬・高可塑化能力など優れた可塑化性能を実現したスクリュー

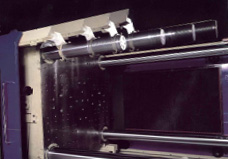

スクリュー研究にて溝内樹脂を冷却固化しサンプルを採取する手法を取入れることでスクリュー内現象が判明し「UB(Ultra Barrier)スクリュー」の開発につながった

1984

UBE Industries America ミシガン支店(アナーバー市)を開設

米国デトロイト近郊アナーバー(Ann Arbor)に成形機事業のサービス拠点を設立、今日の北米事業の礎を築く

米国ビッグスリーのFORD, GM社から大型受注を獲得

1992年 ミシガン支店はUBE MACHINERY SALES INC.として独立し、事務所・倉庫を拡充

1996年 現在の「UBE MACHINERY INC.」へ社名変更

エンジニアリング・製造・サポートを行う製造工場を建設し、ダイカストマシン、射出成形機の組立を開始

米自動車メーカーの工場

(ミシガン州アナーバー市)

多様化するニーズへの挑戦

1980年代に入り人々の暮らしが豊かになる中、多くの業界におけるプラスチック製品の多様化・大型化に対応し、当社は積極果敢に新たな機種開発に挑戦した。進化したマシンを次々と世に送り出し、「お客様の高付加価値ニーズにお応えする大型射出成形機」という現在の当社の強みが形作られた。

二度のオイルショック、日米貿易摩擦を経た日本経済が安定し人々の暮らしが豊かになる中、自動車、家電、OA通信機器、住宅設備、産業資材など多くの業界で多種多様なプラスチック製品が使用されるようになった。当社は得意とする中大型の射出成形機の販売を伸ばすため、プラスチック成形品用途のますますの多様化、大型化などに対応して新たな機種開発に挑戦し、多機能化・ハイサイクル化・省エネ化・省スペース化を実現し、進化した射出成形機を次々と世の中に送り出した。

このころから「お客様の高付加価値ニーズにお応えする大型射出成形機」という現在の当社の強みが形作られた。

中・大型油圧式射出成形機を次々に開発

多様化する用途・ニーズに対応し、ラインアップ機種を拡充

中型トグル式「PZシリーズ」, 大型トグル式「STシリーズ」, 省スペース大型複合型締式「UUシリーズ」に加え特殊用途として熱硬化性樹脂対応の「LMシリーズ」や2段金型対応の「SZシリーズ」も開発

人とマシンをしなやかにつなぐ高精度のフルレスポンス制御装置「HUMMA」を開発、搭載

1984

自主開発の小型直圧式「MSシリーズ」にて小型機分野へ進出

(型締力225~290トン)

同社の小型油圧機は、MSⅡ,MSP,MSⅢ, MSVとシリーズを変遷

1985

中型トグル式射出成形機「PZシリーズ」を開発

(型締力:250~900トン)

汎用性が高く、ハイサイクル成形、高いコストパフォーマンスを実現した中型射出成形機

使いやすさと省エネ性を追求し、PZⅡ, PZⅢとシリーズを変遷

1986

大型トグル式射出成形機「STシリーズ」を開発

(型締力:1000~6300トン)

成形品用途の大型化に対応し、多機能化・ハイサイクル化・省エネ化を実現した充実の大型射出成形機

1987

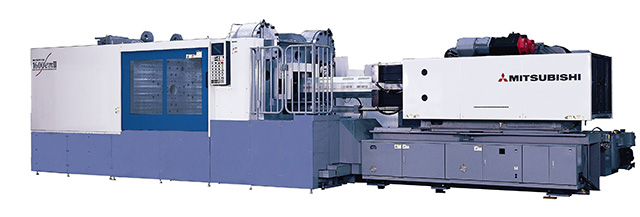

省スペース 中・大型2プラテン型締式「MMシリーズ」を開発

(型締力1300~5000トン)

現在、名古屋事業所で生産する大型2プラテン型締式射出成形機の原型

世界に先駆けて開発した2プラテン型締機構を搭載した省スペース機で市場を拡大

1989

超小型直圧ハイブリッド電動型締式「MSSシリーズ」を開発

(型締力15~50トン)

1990

省スペース大型複合型締式射出成形機「UUシリーズ」を開発

(型締力:1300~4000トン)

コンパクト設計で大型機の設備計画の自由度を高めた高性能マシン

2015年上市の複合型締サーボ油圧射出成形機UUⅡシリーズへ変遷

1995

省スペース大型2プラテン型締式「MMⅢシリーズ」を開発

(型締力1300~4000トン)

MMシリーズを改良したグローバル市場での豊富な納入実績を誇るベストセラー機

マイナーチェンジしたMMVシリーズへと変遷

世界をリードする大型電動機の開発と、新興国市場へのアプローチ

21世紀が近づき、省エネなど環境対策が迫られる中、当社は当時世界最大の電動射出成形機を開発し一早く大型機の電動化と成形プロセスの開発に取り組む。また、北米市場に続き中国・東南アジアなど需要が増大する新興国市場へのアプローチを開始。「技術力で世界をリードする大型射出成形機メーカー」のブランドを構築する。

オイルショックを乗り越えた世界では、省エネ型の産業や省エネを意識したライフスタイルへの転換が図られ、また、環境の世紀といわれる21世紀はあらゆる面で地球環境保護の取り組みが求められた。プラスチック成形加工業界においても例外ではなく、成形機および、成形技術の改善による省エネ・環境負荷低減対策が迫られていた。このような背景を受けて日本の射出成形機業界では、従来の油圧駆動式から、省エネ・低騒音・クリーンなどの環境負荷低減とハイサイクル成形による生産性向上、繰り返し精度の高さによる精密成形を可能とする「電動駆動式」への転換が進み、特に厳しい寸法精度や光学特性が求められる携帯電話、ノートパソコン、光ディスク、医療関連などの製品ニーズに対応し小型射出成形機の電動化開発が先行した。

そんな中、当社は大型射出成形機で蓄積した技術力を駆使し、一早く大型機の電動化と電動機の優位特性を活かした成形プロセスの開発に取り組み、世界に先駆けて型締力3000トン級までの電動射出成形機の開発を成し遂げた。

また、家電、自動車業界を中心に大型射出成形機の需要が増加する中国、東南アジアなどの新興国市場へのアプローチを開始し、中国大手射出成形機メーカーとの製造、販売提携を推進。

21世紀に入り、当社は「技術力で世界をリードする大型射出成形機メーカー」のブランドを構築した。

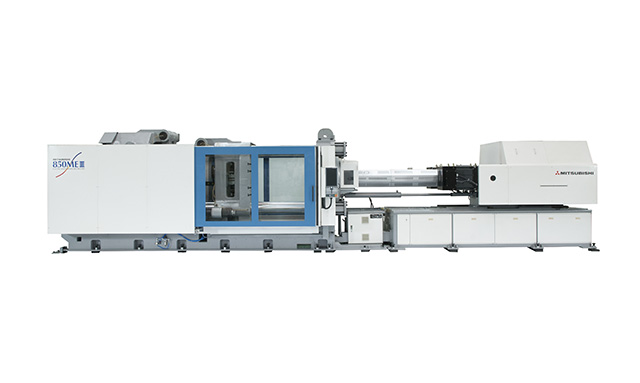

1998

大型全電動トグル式射出成形機「MD850S-Ⅲ」を開発

(株)新潟鐵工所(現、新潟機械(株))と共同開発

当時、全電動機としては世界最大級の型締力850トンのトグル式全電動射出成形機「MD-Ⅲシリーズ」:型締力 650~1800トン

1999

表皮材一体成形技術「ダイプレスト成形プロセス」を発表

樹脂および機械メーカーという当社の特色を活かした研究開発活動から生まれ、表皮材インサートと低圧射出成形の技術の融合により開発されたUBE独自の成形プロセス

超精密型開閉制御により高機能・複合成形を実現

(自動車内装部品)

1999

中型トグル式全電動射出成形機「MEシリーズ」を開発

(型締力350~550トン)

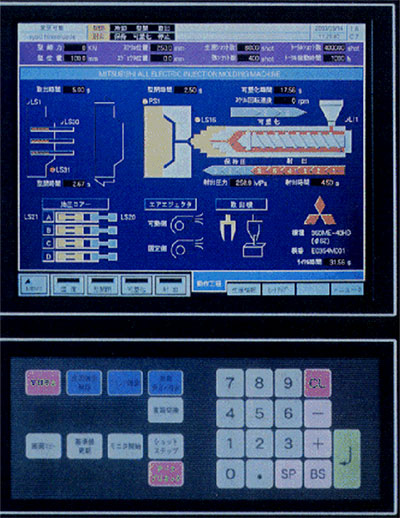

「MAC-Ⅷ」制御装置を搭載し電動射出成形機市場へ本格進出

同社として初となるトグル式型締機構を開発

改良を加えMEⅡ, MEⅢとシリーズを変遷

2000

「ダイプレスト成形技術」がプラスチック成形加工学会「青木固 技術賞」を受賞

成形加工学会・青木固技術賞受賞

2000

ファナック㈱と販売提携、小型全電動トグル式射出成形機の国内販売を開始(型締力15~300トン)

2001

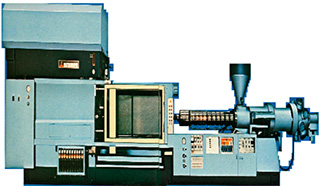

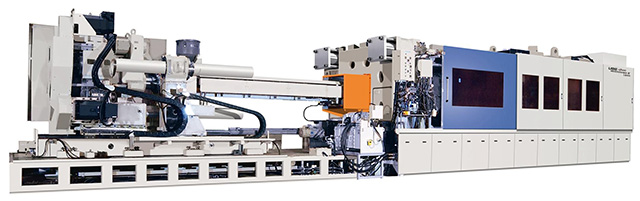

省スペース 中大型2プラテン式電動射出成形機「emシリーズ」を開発(型締力650~3000トン)

現在のemⅡ,emⅢシリーズの原点となる世界初の2プラテン電動射出成形機

「MAC-Ⅷ」制御装置がグッドデザイン賞を受賞

2002

大型全電動トグル式射出成形機「MD1400S-Ⅲ」が資源エネルギー長官賞を受賞

中国・無錫格蘭機械有限公司へ油圧式射出成形機の技術を供与

香港大同機械グループ傘下の無錫格蘭機械有限公司と組み、中国・アジア市場での販売力を強化

2002

東洋機械金属㈱とOEM販売提携、小型全電動トグル式射出成形機「MEtシリーズ」の海外販売を開始(型締力30~280トン)

ファミリーモールド対応「SCS成形」を開発

2003

大型全電動トグル式射出成形機「MDS-Ⅳシリーズ」を開発

(型締力 650~3000トン)

「MD-Ⅲシリーズ」を更に進化させ、品質・機能を大幅アップし高付加価値成形に貢献

2003

中型トグル式全電動機「MEⅡシリーズ」を開発

(型締力350~850トン)

独自開発の射出専用ダイレクトドライブ(DD)サーボモーターを搭載

2004

世界最大級の省スペース超大型2プラテン式電動機「3000em」を開発

バリレス対応「センタープレス型締」

射出装置にDDサーボモーター搭載

2005

世界最大級の超大型全電動トグル式射出成形機「MD3000HWS-Ⅳ」を開発

2005

三菱重工プラスチックテクノロジー㈱を設立

三菱重工業㈱より射出成形機事業を分社化

2006

超大型電動二材回転成形機 「3000emR」を開発

「emRシリーズ」(型締力 1450, 3000トン)

3000emが機械工業デザイン賞、審査員特別賞を受賞

2007

中国に無錫宇部大同機械有限公司を設立

無錫格蘭機械有限公司と合弁で、中国での油圧式射出成形機を生産

中国自動車産業の発展に伴う大型射出成形機の中国市場拡大に向け提携を強化

2008

大型全電動トグル式射出成形機「MDS-Ⅴシリーズ」を開発

(型締力 650~3500トン)

『 Value Innovation 』をキーワードに全電動式射出成形機の基本性能を大幅に革新し性能向上を実現

2008

大型電動2プラテン式射出成形機 「emⅡシリーズ」を開発

(型締力1050~3500トン)

業界トップクラスの高性能が実現する高付加価値成形など多様なニーズに応えるハイエンドマシン

2010

大型全電動トグル式射出成形機「UFシリーズ」を開発

(型締力 650~3500トン)

簡単操作の制御装置「e-HUMMA」を搭載、使いやすさを徹底追求したグローバルスタンダード機

2011

中国・震雄集団と大型サーボ油圧機「MMXシリーズ」でのOEM生産提携

2012

大型2プラテン式サーボ油圧射出成形機「MMXシリーズ」を開発

(型締力1050~3500トン)

生産コスト低減と省エネ・ハイサイクル成形を実現、高い信頼性を約束する省スペース型サーボ油圧機

重要機能部品は日欧製を採用、徹底した品質指導・管理でグローバル生産下でも日本品質を確保

2013

中国・大同機械科技(江蘇)有限公司に全電動射出成形機の技術を供与

中国市場向けの全電動機の開発、拡販を図るため同社との提携を拡大

2015

大型複合型締式サーボ油圧射出成形機「SERVOMAX UUⅡシリーズ」を開発

(型締力:2500,3000トン)

省スペースマシン「UUシリーズ」を進化させ、油圧サーボポンプを搭載し省エネ性を追求

大型トグル式サーボ油圧射出成形機「SERVOMAX USシリーズ」を開発

(型締力:900~2200トン)

実績豊富なUBEの大型トグルマシンに 油圧サーボポンプを搭載し省エネ性を追求

2015

繊維直接混錬成形システム「1300emⅡ-DLFT」 を開発

長繊維素材とコンパウンドレス樹脂を成形機内で直接混錬、軽量・高強度製品を低コストで製造

つながる制御装置「MAC-Ⅸ 」を開発

独立大型2画面による抜群の操作性とIoT化のコンセプトを実現する高速高精度制御

中型トグル式全電動射出成形機「MEⅢシリーズ」を開発

(型締力350~850トン)

制御装置「MAC-Ⅸ」搭載、グローバル生産にも対応し実績豊富なMEⅡシリーズがさらに進化

大型射出成形機の世界トップブランドを目指して

拡大するグローバル市場において世界の競合との競争が激しさを増す中、2017年に大型機の長年のライバル「三菱重工」の射出成形機子会社を当社グループ傘下に置く。両社が持つ「強み」の融合を進め、2020年に完全統合し名古屋事業所を開設。事業再編を完了させ、大型射出成形機で世界トップブランドを目指す体制が整う。

射出成形機の市場が北米、中国、東南アジア、インドなどを中心に右肩上がりにある一方、日本国内での成長は見込めず積極的な海外展開を図る必要があった。2000年代後半から国内及び、欧米の競合メーカーが着々と世界各地に拠点を開設する中、当社単独の体力や人材だけで世界を舞台に戦っていけるのか危機感が募っていた。

そんな中、2015年に大型機の射出成形機市場において長年のライバル関係にあった三菱重工から当社グループ企業の宇部スチール㈱への大型鋳物製造に関する協業の話が舞い込む。それが発端となり話が膨らみ、両社の提携の検討が進んだ。かつては商談の場でことごとくぶつかることが多く、いつ相手に足元をすくわれるか緊張感のある間柄であったが、同じ危機感を共有し検討を進める中で、思いのほかWin-Winの関係を築くことができると確信に変わっていく。同じ大型機中心の事業展開をしているが、「北米に強い全電動トグル機の宇部」と「アジアに強い油圧および電動2プラテン機の三菱」の両社は主力としていた市場と機種が異なり、十分な相乗効果・補完関係が成り立つ関係にあった。

2017年に三菱重工の射出成形機子会社を当社グループ傘下として事業を統合。2020年には吸収合併して完全統合を果たし新工場の名古屋事業所を開設、当社射出成形機事業の新体制がスタートした。

当社は、大型射出成形機という我々の主戦場で世界で戦える機械メーカーになるための第一歩を踏み出した。

2017

1月1日 三菱重工プラスチックテクノロジー(株)の株式85%を取得

グローバル市場での事業拡大を目指すため、三菱重工の射出成形機事業を統合

宇部興産機械のグループ会社「U-MHIプラテック(株)」が営業を開始

宇部興産機械、U-MHIプラテック両社の射出成形機を取扱う販売会社

「U&Mプラスチックソリューションズ(株)」を併せて設立、営業を開始

米国三菱重工業の射出成形機事業のサービス部門をU-MHIプラテック社の米国における

サービス子会社とし「U-MHI PLATECH AMERICA,INC.」を設立

(米国三菱重工業の射出成形機事業の販売部門は、米国UBE MACHINERY INC.ヘ統合)

「IPF2017国際プラスチックフェア」に宇部興産機械とU-MHIプラテックの2社が「融合」をテーマに共同出展

融合の象徴 “UM” ロゴ マーク

UBEとMITSUBISHIの頭文字に加え、"YOU & ME"(あなたと私が一緒に)や、「夢と未来」という意味合いもある。

"UM"のロゴマークは、射出成形機の心臓部であり緻密な技術が求められるキーパーツの「スクリュ」の形状を模しており、UBEブルーと三菱レッドの2色で表している。両社の融合機や、販売会社のロゴとしても使用。

2018

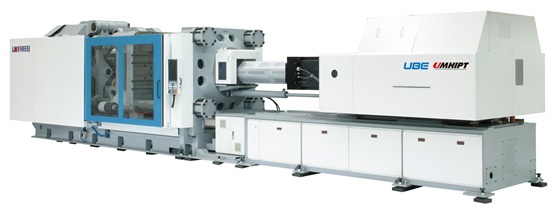

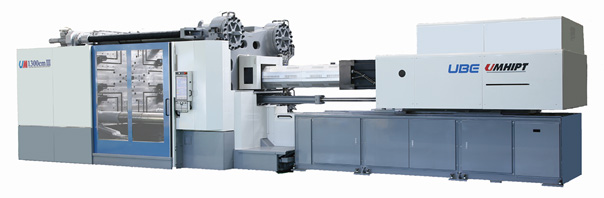

融合機 第1弾 中型全電動射出成形機「HHシリーズ」を開発

(型締力350~850トン)

宇部興産機械とU-MHIプラテックが共同開発した融合機第1弾

つながる制御装置MAC-Ⅸ、高機能成形を実現するDIEPRESTなど両社の技術を結集

2019

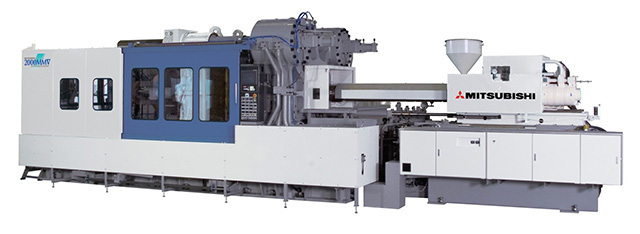

大型2プラテン式電動射出成形機「emⅢシリーズ」を開発

(型締力1050~5500トン)

低床化や省エネ性能向上など「emⅡシリーズ」がさらに進化、2プラテン射出成形機の頂点に立つマシン

2020年8月1日 U-MHIプラテック(株)、 U&Mプラスチックソリューションズ(株)を吸収合併し、射出成形機の専用工場として名古屋事業所を開設

米国UBE MACHINERY INC. が、U-MHIプラテック(株)の米国のサービス子会社 U-MHI PLATECH AMERICA, INC. を吸収合併

2020

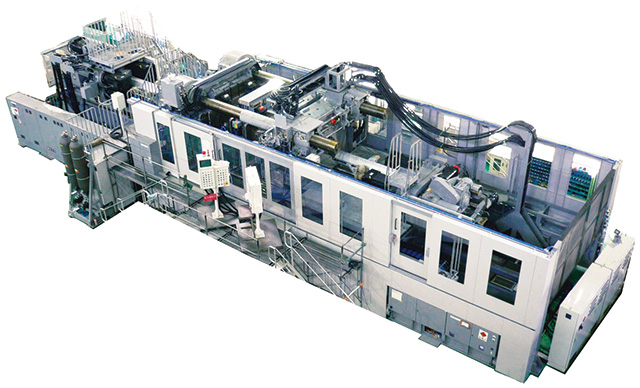

8月 宇部興産機械(株)名古屋事業所として営業を開始

スクリュー加工設備を有し、主力機種の大型2プラテン電動機 「emⅡ, emⅢシリーズ」を中心に生産する最新鋭の射出成形機専用工場として稼働を開始

当社にとって宇部地区以外での初の生産工場

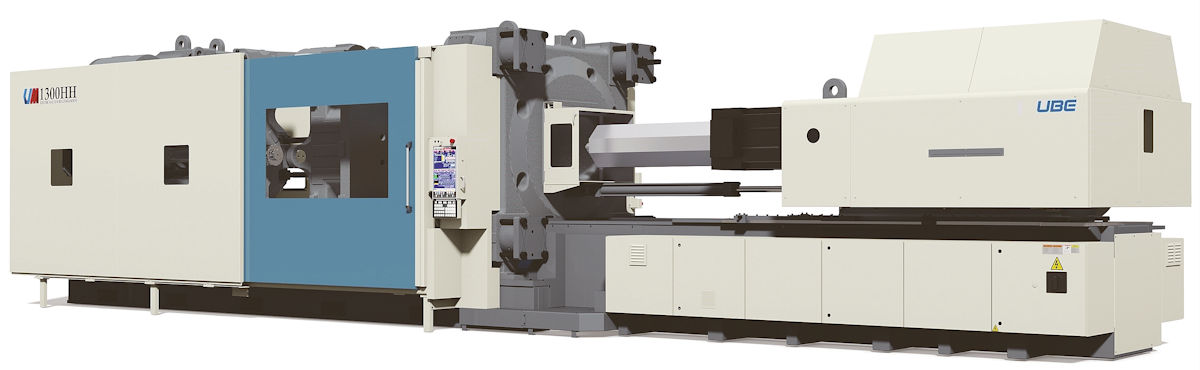

大型全電動トグル式射出成形機「1300HH」を開発

融合機「HHシリーズ」に当社が最も得意とする大型機のラインアップを追加

業界最速のドライサイクル、トグル式では業界最小の機長を実現

大型HHシリーズ:型締力1300, 1360トン

2021

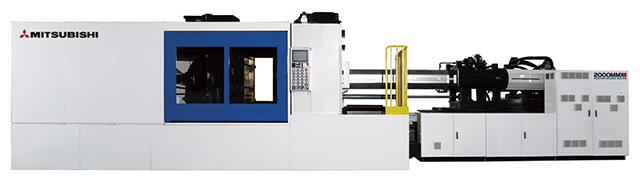

大型2プラテン式サーボ油圧射出成形機「MMXⅡシリーズ」を開発

大型2プラテン式電動射出成形機「1600emⅢ」を開発

海外市場を主力ターゲットとする「MMXシリーズ」後継機

低床化設計、MAC-Ⅸ制御装置搭載などさらなる技術進化とコスト競争力の確保を両立

MMXⅡシリーズ:型締力1600トン

2023

大型2プラテン式電動射出成形機「2000emⅢ」を開発

2025

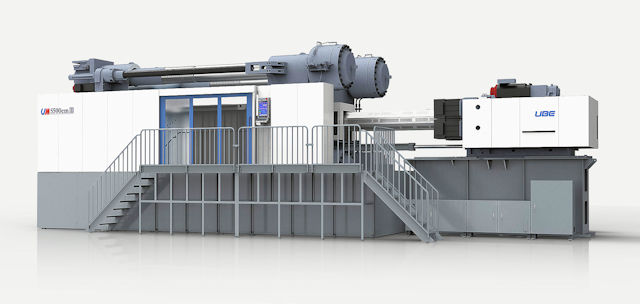

超大型2プラテン式電動射出成形機「5500emⅢ」を開発

世界最大の電動機 5500トンを開発

3000トン、3500トンはフルモデルチェンジして刷新、5000トン、5500トンを開発

Contact

お問い合わせ

UBEマシナリー株式会社

射出成形事業本部

射出成形機営業部

東京営業グループ